- 2020年11月29日

- 導入事例

IB Mes 導入事例インタビュー #02

自動車部品製造会社 様

自動車部品等の製造でMES化に取り組む企業様

匿名でのインタビューに答えて頂きました

お客様のご希望により、企業名等は匿名とさせていただきます。

業種:自動車部品等の製造

ご回答いただいた担当者様:生産技術課 Aさん

まずは、MESを導入した経緯を教えてください。

以前は設備の稼働状況が製造現場まで行かないと分からず、複数設備が停止した場合には、保全対応の優先順位をつけられないことが課題でした。設備の稼働状況だけに留まらず、現場の情報を収集・集計してデータの分析に繋げ、問題点を洗い出し、PDCAを回して課題を解決していくことで、現場にフィードバックしていきたいと考えていました。

そこで、設備の稼働状況をはじめ、先ずは工場全体の状況を把握するためにMESの導入を検討し始めました。また、工場全機(工程は40以上、設備は100台以上)に展開していくことを踏まえ、自由度の高いシステムが必要と考えました。

数あるベンダーの中で弊社を選んで頂いた理由は?

もともと別システムの導入でお付き合いがあり、新たにMESのパッケージ製品を開発していると知ったのがきっかけです。

以前からシステム改修の対応が迅速で、ユーザに寄り添って仕事をして頂ける会社だと感じていました。さらに、システム選定時大きく予算が確保できない中で、費用の相談を親身になって対応頂けたことが決め手となりました。

IB-Mes を導入したことでどんな変化がありましたか?

運用が楽で、誰でも設備稼働状況を把握できるようになった

当初は現場にシステムを使ってもらえるか不安がありましたが、IB-Mes はタッチ操作が前提で直感的に操作ができたため、とっつきやすい印象を受けました。そこでさらに「作業者が現場に来てから帰るまで」の一連の業務に対して、簡単な作業マニュアルを作成して担当者に操作説明を行ったところ、スンナリと使ってもらえるようになりました。それ以降、新しく担当になった作業者には、習熟者が操作教育をすれば直ぐに使えるようになったため、思っていたよりも運用が楽でした。

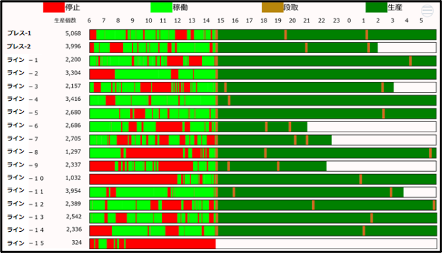

IB Mesで収集した現場のデータは、大型モニタを利用してアンドンに表示しようと考えました。表示する内容は大まかにしか決まっていませんでしたが、試行錯誤しながら内容や見やすさを調整していきたかったため、自分たちで画面変更が容易な IB-Skin を採用しました。これによって設備稼働状況を誰でも把握できるようになり、生産管理課から製造部門に設備が停止している旨の連絡もできるようになりました。

現在の設備の稼働状況だけでなく、いつから停止しているか。または、当日に停止が頻発している設備があるかなど、一目で把握できるようになり、優先度を決めて保全対応が可能となりました。

また、生産進捗によって段取りの予定時刻が自動で計算されるため、優先順位・人の割り振りがこれまでより効率的になり、さらなる生産性の向上を予定しています。

この他、今までは現場に行かないと加工中の品番が分からないのが、何処でもわかるようになりました。また、現場状況を見える化して現場作業者の反応を見る中で、新しくアンドン画面に表示したい内容を構想できるようになったことも、大きな変化の1つと言えます。

ランレート分析で、阻害要因の特定や他品目との生産性の比較が容易に

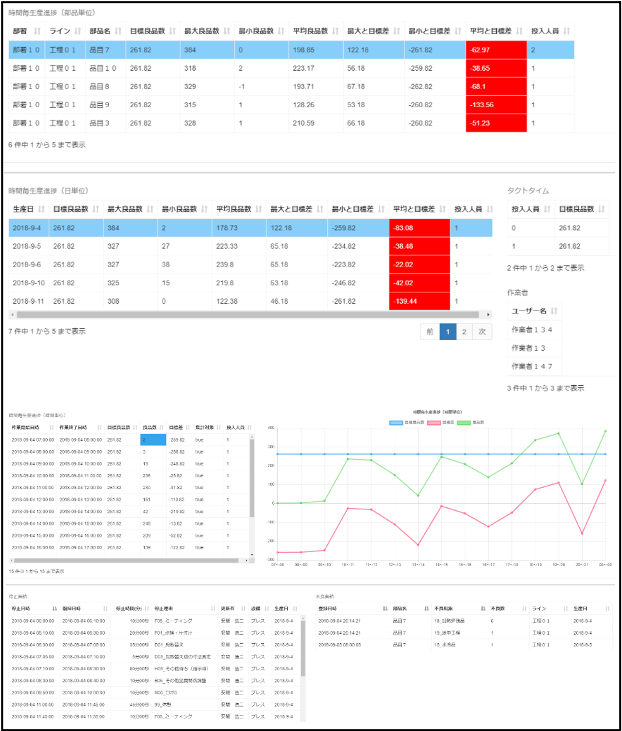

データ分析という観点では、【ランレート】という生産性向上を確認する新しいKPIを教えていただきました。

生産進捗や良品数など、1時間当たりを指標として比較単位を同一にすることで、阻害要因の特定や他品目との生産性の比較が容易になりました。これにより、出来高や不良・設備停止の実績に対しバラツキが出ていないかなど、横断的な分析ができるようになりました。

苦労した点としては、マスターデータの構築と導入方法の手順が難しかったです。上位システムとは連携しておらず、Excel 上で手作業によってマスターデータを作成し、取り込む必要がありました。現在は特に問題ありませんが、慣れるまでは時間がかかりました。

今後は工場全体にIB-Mesを拡大していき、徐々に紙日報を廃止して、BIツールの分析に繋げていく予定です。弊社別部門でMES導入の検討を行う際は、真っ先にIB-Mesの検討が必要と考えています。

実録! 製造現場の皆さんに聞きました!

【現場作業者】

- 何を、いつから、いつまでに作業しなければならないのか、一覧で確認できるようになり作業予定が立てやすくなった。

- それまでは設備停止の度に、停止と復帰の日時を頭で記憶し、停止した理由を紙日報に手書きする必要があったが、IB-Mesを導入してからは設備停止の履歴が自動で登録されるため、停止理由の登録のみでよく、日報の入力が楽になった。

【システム管理者】

- 現場に最も近くて、かつ詳細なカイゼンに繋がるデータがあるため、今後はBIツールを活用して現場へ様々な情報を展開したい。

インタビューのご協力、ありがとうございました。