- 2020年11月28日

- 導入事例

IB-Mes 導入事例インタビュー #01

株式会社大野ナイフ製作所 様

大正5年創業、百年をこえて培った伝統技術と

最先端テクノロジーを融合させた、これからのモノづくりに迫る

刃物の町、岐阜県関市で大正5年より創業の大野ナイフ製作所様。

百年をこえて培ってきた伝統技術と最先端のテクノロジーを融合させ、最高級の美術工芸品とも形容できる「魅せる包丁、世界一の包丁づくり」を目指していらっしゃいます。そして、この老舗メーカーの製造拠点に、ユニフェイス の「IB-Mes(製造実行システム)」が導入されたのは2019 年のこと。

今回は製造現場のMES化をご担当している、IoT推進チームの庄司さん、佐藤さんに、MESご導入の経緯や感想などをお伺いしてまいりました。

まずは、MESを導入した経緯を教えてください。

元々、弊社では生産管理システムの導入を検討していて、実際に何社かと打合せはしていたんです。

ですが、打合せを進めていくと、弊社で導入したいことに対して生産管理システムだけでは対応することが難しい部分が出てきました。例えば、製造現場の実績(データ)をリアルタイムで取得しながら、それらを生産管理システムと紐づけて見ることができなかったり、ソフトウェア側でデータの紐付け自体はできたとしても、実際の工場内にある新旧様々な機械設備からどのような方法(ハードウェアの選定など)でデータを取得するのか、明確な提案を頂けないことが多かったんです。

そこで、できない部分をどう補うかを探しに東京や名古屋の展示会に行くことになりまして、名古屋の見本市でユニフェイスさんに相談したのが最初です。すると、当時の私たちが生産管理システムの一部だと思っていた「できない部分」は、実際には「MES(製造実行システム)」という違う物だと分かり、その場で色々と質問をさせていただくと、方法や構造を明確に答えてくれました。

見本市のなかでMES というもので解決できると分かったのもたまたまなんですけども、そこで話を聞いてみて、二、三社は似たような物はありました。というか、IoTのシステムって他にも沢山あったのですが、独立していて生産計画と紐づいていないことが非常に多くて。それだと統合してみることができないとか、いろいろと欠如してるものも多かった。具体的には、実績の取得はできたとしても、手動で取ったりとか、クランプで取ったり、PLCで取ったデータを全部統合して見られる物はない状態でした。それらができるのが、IB-Mesだけだったというか、その場で具体的なハードウェア側の方法まで答えて頂けたので、ユニフェイスさんに一度現場を見てもらうことにしたんです。

数あるベンダーの中で弊社を選んで頂いた理由は?

じつは、見本市でお話をさせて頂いた段階で(ユニフェイスさんで)大丈夫かもと思ったんです。

というのも、よくあるパターンだと、見本市には営業さんがいらしてて、大体は「ウチでできます」と仰るんですけども、具体的な方法を聞くと杓子定規で曖昧な返答が多かったりしました。ところが、ユニフェイスさんの場合は、展示ブースに営業さんだけでなく、中核になるプログラマーさんもいらしてたので、細かい質問をしてもその場で答えてくれたのが違いました。

それは、実際に工場を見てもらってからも同じ印象で、弊社ですと、加工する工程が手作業なのと、自動設備であったり、手動設備であったり、多種多様な工程と設備があります。そういったものを統合して、データをどうやってまとめて実績取得ができるか、ここが一番のポイントだったわけですが、手作業には(タブレットを使った)手入力、古い自動設備はクランプで信号を拾う、PLCを搭載した設備はPLCから、というように、それぞれで取得した実績データをIB-Mesで蓄積しながら、社内の生産管理システムと連携する道筋を具体的に示してくれたのが大きかったです。

よくあるのが、システム屋さんはソフトウェアには強いんですが、ハードウェアにあまり強い会社がなくてですね。「こういうふうにしたい」と相談をしたときに、持ち帰ってSE に確認しますとか、プログラムで無理やり組み込みますとなるんですけど、ユニフェイスさんだと「そういうことはせずにこういう運用でやっていきましょう」と運用プラン立てまでしてくれるんです。ですので、打合せをしていても、ソフトもハードにも強い印象があって、製造現場のこともよくご存知だなと。これは良い意味ですけども、変にプログラマープログラマーしてないのも、色々と話しやすかった。

なので、ユニフェイスさんと出会うまでは、(領域ごとに)別々のベンダーで対応しながらまとめるという非常にやりたくない対応をするかも……という心労があったんですけど、ユニフェイスさんに話を聞いて、きっと大丈夫だと思ったんです。それに費用面からみても、複数のベンダーさんの合計費用と、一社に丸ごとお願いするのとではかなり違ったのも理由でした。

IB-Mesを導入したことでどんな変化がありましたか?

紙による運用をやめ、データベース化をしたことであらゆることが変わった

現場側の話ですが、これまでは紙に印刷した資料を使って打ち合わせをしていたんです。

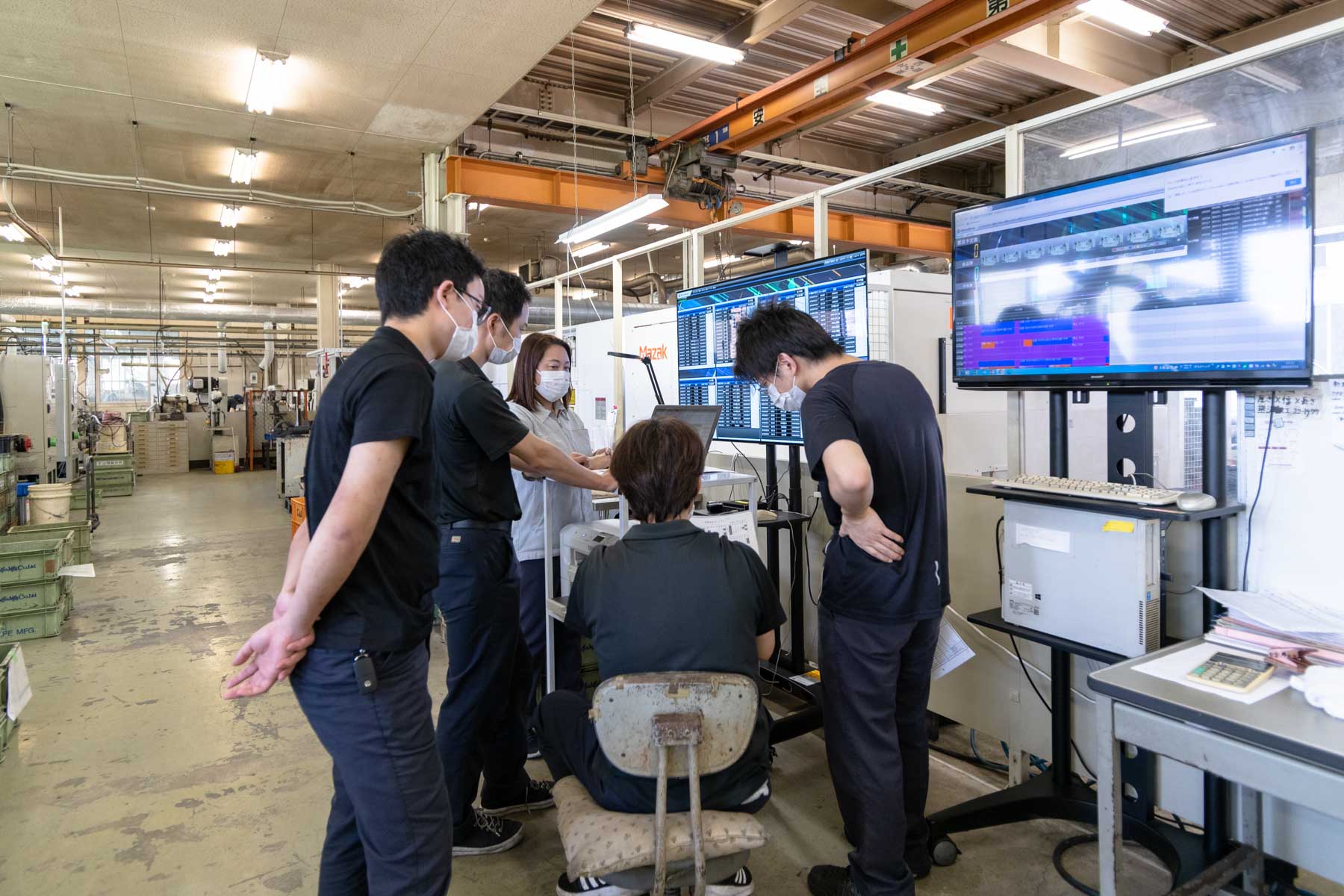

ただ、その情報っていうのは、皆が印刷するタイミングが違ったり、見ている資料自体が違うことがありました。今だったらIB-Mesのリアルタイムな情報を、皆で情報表示モニターを見ながら話ができるようになったので、同じ資料を見ながら(共通認識を持って)正確な打ち合わせができます。

製造実績の集計も大きく変わりました。紙が無くなったことによって、工程のなかで何丁が不良品になったのかが簡単に残せるようになりました。じつは、紙のときにそれを書こうとしたら大変なことで、品番の中の何丁のうち、例えば一本が不良品だったとして、一旦はまたあるかもしれないと脇に溜めておいて、後から手書きで残し、それをまたエクセルにデータを打ち込んで集計して……というように、データで残そうと思っても(何段階もの手間が掛かるし)負荷的に無理がありました。しかも、エクセルって、サムで計算する人もいれば、ピポットテーブルを使う人もいたり、人によって情報の集計方法が全然違うんですよね。

でも今は「タブレットで入力してくださいね」と不良が出た瞬間に画面を押すだけで蓄積していける、しかも不良品を社内でリアルタイムに見られるわけです。そうなれば、不良品が大量に発生してしまった時点で、すぐに出荷に必要な本数を追加して、指示することができるんです。また、紙に書き切れない要因があるような場合でも、データベースで共有していれば大凡の要因まで把握できて、それが修理可能なのか、捨てなきゃいけないのかも判断できる。ペーパーレス化をしたことで、これまでは対応に時間が掛かっていたことが、その場で対応・指示ができるようになりました。

資料を探す時にも大変でした。

例えば、「先月のどこのデータを調べてくれ」ってなったら、伝票を見て調べてたんですよ。データベースから出せないので、時間だけが掛かっていましたね。あと紙って、一つの集計の目的で書いているので、二次集計をかける時にその用途でしか使えないんですよ。それを元にしてこういう切り口で見たいってなった時に、(付随する)他の項目がないんですよ。なので二次集計をした資料は前後比較できないんですよね。生産状況が変わっちゃうので。でもデータベースに大きなデータがどんと入っていると、取り出したいときに取り出す情報を(その都度)必要項目を変えて出せるので、そういったメリットはあります。

感覚って、じつは違っていることが多いことに気付けた

社内で情報を共有するときに、その人の感覚が入ってしまうと、どうしても、見たい情報をメインに吸い上げてしまったり、聞きたい情報だけ残してしまうものだと気付きました。

IB Mes を導入した当初、実際のデータを見て、思っていたのと実情が違っていたことに社長が驚いたことがありまして。これは、現場側の報告が、管理側に行って、管理側の報告を社長に上げた流れのなかで伝言ゲーム・各々の解釈が入ってしまったのが原因で、共通のデータを伝えていたかというと、そうでなかった。現場も社長もそうなんですが、報告する内容に感覚が含まれてしまうと、正しい判断がしづらくなってしまうので、フラットな情報の大切さが分かりました。

これは部署間で打ち合わせをするときも同じで、現場の感覚ですとか、管理の感覚ですとか、経営の感覚でやっていると、どうしても思い描いていたのと違う状態で打ち合わせをすることになり、意見がまとまらないこともありました。それが、IB-Mesを導入することで、全員で同じもの・同じデータを見ながら話せるようになったので、お互いの解釈ではなく、客観的に話せるようになりました。

見えてくることが、あらゆるロスの削減につながる

弊社の場合、例えば、1日10本の包丁のロスでも1年経つと3600本のロスになりますから、いかにロスをなくして良品数を増やしていくかが企業努力になります。現場のリアルタイムな情報を知り、細かいロスを見つけることができれば、それが伸び代になるんです。

ですが、手書きの紙で運用していた頃は、工程の最後の方で不良品が見つかることもしばしばで、どこかの工程で何かやらかしたとしても、紙だと気付かずにそのまま流れてしまって、2ヶ月くらい後の工程になって「このままだと製品の品質に合わない」と発覚するなんてこともありました。そして、どこでどうなったの?とずっと辿っていって、どうやらこのロットでこうなったらしいと見つけても、もう解決できないというか、そのロットは廃棄することになります。

それが、IB-Mesを入れてデータを監視できるようになると、機械がトラブルを起こせばアラートですぐに分かりますし、不良登録が増えた時点でも気付けますし、(自動機械の加工データも監視できるので)それらを紐解けば、原因も素早く見つけられるようになります。このように、どこかで何かをやらかしていても、非常に短いサイクルで気付けるので、ロスを最小限にとどめる対策が打ちやすいんです。

また、進捗についても、グラフ表示などで見れば丸わかりなので、午前中の時点で何%達成しているのかが見えていると、午後にも同じ作業をしたら間に合いませんね、っていう判断を午前中のうちにできて、次の工程に遅れますという(人の配置に先回りした)指示も出せるようになりました。

こうして、リアルタイムに対処や指示が出せるようになれば、時間も人も材料もロスを削減していくことができました。その結果、今までは半年くらいで2パレット分の不良品があったのが、ロスが激減して1〜2箱程度になったんです。すべてを可視化したからこそ、気付くことができた伸び代だと思いますし、MESの導入に掛けた費用分はすでに回収できたのではないかと思っています。

実録! 製造現場の皆さんに聞きました!

正直に言って、MESを導入する前は抵抗がありましたか

- トイレに行く時間がないくらい、ガチガチに管理させるのかなと思ってました。でも何回かやっていくうちに、現場と管理側の歩み寄りで現場のことを知ってもらうキッカケになったと思う。

IB-Mesを導入して良かった点は

- 前後工程で何人かで集まって、同じ情報を見ながら具体的な打合せができるようになった。また、部署によって、機械はひとつでも色んな工程から仕事が入ってくることがありまして、その仕事の優先順位が分からないってことが以前はあったんですけども、その判断基準として今は機能してるのではないかと思います。

- 以前なら、一人一人が自分の割り当ての仕事だけをすればいいって感じだったんですけど、例えば、1号機が遅れていて、3号機が進んでいたら、3号機のベテランの人が助っ人としてフォローしてあげるとか。そうやって全体で確認して、みんなで助け合っていこうと計画が立てられるようになった。

- 朝の申し送りのときに、全員でモーションボードを見て「ここが遅れてますね」という話をしながら、助っ人やセット替えを頼むと、作業者が管理者と同じように状況把握をしてくれるので、僕が助けますよと、快く助っ人を引き受けてくれる人も出てくるようになって、取り組み方の意識がみんな変わってきたなって感じます。

- 製造が遅れたときに、以前はなぜ遅れたのかということをしっかりと提示できなかったんですけど、(MESがあると)故障の為や、会議に出てストップしてましたなど、具体的に遅れた原因を提示できるようになって、漠然と何で遅れてるの?と言われることがなくなった。もうちょっと生産の計画を緩和することができますか?とか、それに対してどうフォローしますか?っていうところまで話せるようになって、現場だけが悪いって言われることがなくなりました。

- アイテムごとのサイクルタイムとかを具体的な数字を出して、人ごとにどれくらいの誤差があるのかを詰めて、実際に生産をした場合と、マスター上の数字に誤差がでないところまで詰めることができました。

もし、またアナログに戻すとなったらどうですか

- それは色々な手間が増えますよね……管理上の数字とか。いち作業者なので、今日何本まわすとか、このアイテムが今どこにあるんだろうと確認するのに何時間も掛かるんです。パソコンのこのデータからこのデータを拾って、2つのデータを合わせて決めなくちゃいけないのが、今はモニターを見ただけで分かるので、時間の無駄がなくなって、そこはありがたいです。

- 例えば、検品の時も他の部署の人が来て、どうなってる?って聞かれたときに10 分間話すだけでも、その分の検品ができたのに、また別の人が来て、どうなってる?っていうのを紙を出して説明するよりも、目の前にボードがあるので、それを見ながらこれとこれって簡単に話せるようになりました。

株式会社大野ナイフ製作所

〒501-3217 岐阜県関市下有知4164-1

TEL:(0575)22-3448(代)

FAX:(0575)24-5122

http://1.onoknife.com